1. 서 론

2. NATM터널 조사의 개요

2.1 외관조사

2.2 라이닝 두께 조사

3. NATM 터널(무근)의 정밀안전진단 상태평가

3.1 NATM 터널(무근)의 정밀안전진단 상태평가 방법

3.2 정밀안전진단이 실시된 터널

4. 정밀안전진단 결과를 반영한 종방향균열 발생 요인 분석

4.1 지보패턴의 영향

4.2 지보재 시공조건의 영향

4.3 콘크리트라이닝 재료 특성의 영향

5. 결 론

1. 서 론

준공된 터널 조사는 라이닝의 결함이 주로 평가되고 있으며 라이닝 균열에 대한 무근 및 철근, 덕트슬래브 유무, 2, 3 Arch의 구조물별 특징을 고려한 다양한 분석을 실시하여 왔다(Lee et al., 2009; Choo et al., 2011; Park et al., 2012; Choo and Lee, 2019).

NATM 터널 콘크리트라이닝 균열은 첫째, 콘크리트의 물-시멘트비, 단위시멘트 함유량, 굵은골재 함유량, 혼화제 종류 등의 재료적 요인으로 건조수축, 수화열 등이 발생하여 초기균열 형태가 조사된다. 둘째로 발파에 따른 과굴착 및 미굴착 등의 요철 형태로 지보재 설치 후 마감면에 단일 크기의 강재거푸집으로 내측 선형만을 관리할 수 밖에 없는 제약으로 좌 ‧ 우 라이닝 두께의 불균형 타설, 굳지 않은 콘크리트의 양생불량 및 거푸집 조기 탈형, 외기온도의 동결융해 등의 시공원인으로 응력불균형 및 재료적 허용응력을 넘어 발생되는 균열이다. 그 예로 Wilhelm and Horst (2000)의 연구는 외적인 하중보다 수화열 방출로 인한 양생 시 온도상승, 건조수축, 구속조건 등의 재료 및 시공 상의 원인으로 종방향균열이 발생하는 것으로 분석하였다. Rankoth (2016), Rankoth and Hosoda (2017)는 균열저감을 위한 배합 및 온도관리 기준, 숏크리트와 콘크리트라이닝이 분리되어 거동 할 수 있는 분리막 시공방법 등을 제안하여 균열을 저감한 사례도 제시하였다. 마지막으로 암반의 시간 의존적 특성인 크리프, 지보재의 기능 훼손, 인접공사, 터널 주변의 지하수위 급변동 등의 외적 하중으로 콘크리트라이닝의 허용 압축, 허용 휨인장 그리고 허용 전단응력을 초과하여 발생되는 균열이다(KISTEC, 1997; Lee et al., 1998; Zheng and Park, 2009). 상기의 영향요인을 파악하기 위해 Kim et al. (2006)은 소규모 모델시험을 통한 균열발생 원인을 분석하였으며, Robert et al. (2011)은 균열저감을 위한 배합 및 시공에 관한 규정 등을 검토하였다.

그 외 외관조사와 더불어 라이닝의 건전도를 평가하는 최근의 비파괴 방법으로 Maeda et al. (2018)는 광학 이미지를 자동 분석하여 균열의 진행성을 분석한 사례를 제시하였으며, Lai et al. (2017)는 GPR (Ground Penetration Radar)탐사를 이용하여 결함부를 분석하였다. Joh et al. (2018)은 비접촉식의 탄성파를 이용하여 도로 포장 및 콘크리트 건전도를 평가하였으며, Breysse (2012)는 라이닝 두께 평가에 Ultrasonic Echo와 Impact Echo를 병행하여 평가하기도 하였다.

NATM터널 라이닝에 발생된 종방향균열의 현황 및 개요를 Table 1에 정리하였다. 다만, Table 1에 검토된 연구는 설계 및 시공 초기단계에서 진행된 내용이거나 종방향균열 만의 원인분석을 중점적으로는 기술하지는 않았다. 따라서 본 연구에서는 준공 10년 이후의 국내 NATM 터널에 대한 지보패턴 등의 지반상태, 지보재 시공 조건, 콘크리트라이닝의 시공 상태(라이닝 두께) 등을 연계 분석하여 라이닝 상태평가 주요 항목인 ‘균열’과 ‘손상 및 파손’에 대해 검토하였다. 본 논문에서는 라이닝 발생 균열 중에서 많은 경우에 구조적 결함으로 평가되는 종방향균열에 국한하여 균열 발생요인 및 이와 관련된 특징 등을 정밀안전진단 사례를 통해 분석하고자 하며, 이를 바탕으로 상태평가의 개선방향을 제안하였다.

Table 1. Summary of longitudinal cracks occurred in NATM tunnel lining

| Author and year |

Range of vault |

Considered tunnels | Suspected reasons for crack | Special features of analysis or comments | |

| KISTEC, 1997 | NS |

10 road tunnels (2 lanes) |

- Dry shrinkage and thermal discrepancy - Additional external load |

- Mostly consider the external load not material and construction process | |

| Lee et al., 1998 | 40° |

4 road tunnels (NS) 236 ea/ 5.2 km (42%) |

- Carrying ground load to lining

- Material and construction process |

- Load transfer from shotcrete and rock

- Integrity may be problem due to longitudinal crack, which is inevitable in 2nd lining - Thickness is critical for bending and shearing stress | |

| Wilhelm and Horst, 2000 | NS |

7.4 km (836 span) |

Flexural tensile stress, uneven cooling and shrinkage, incorrect grouting of the gap, load from rock and dead weight |

- Load-independent causes of cracks are the restrained movement from shrinkage and hydration - 2 mm thick foil and protective fiber mat reduce the crack occur | |

| Seo, 2001 | FS |

40 sectors Seoul metro (40 km) |

- Irregular thickness of lining

- Discrepancy of boundary conditions |

- Not considered between conventional method and NATM - Not just longitudinal crack but all types of crack | |

| Jeon et al., 2006 | 20° | 5 road tunnels | NS |

- Small scale may not be realistic compared to site concreting delay or mal-compaction | |

| Kim et al., 2006 | 20° |

1/20, 1/7 small scale model test (4 lanes) |

Height of pouring, total volume of lining can be changed |

- Small scale can’t model the realistic curing process, may cause the crack | |

| Zheng and Park, 2009 | NS |

10 road tunnels (2 lanes) |

Rapid pouring and dry shrinkage and thermal discrepancy |

- Not considered btw. plain and reinforcement

- Initial oriented longitudinal crack may work within short time, not long-term period or as a 2nd lining concept | |

| Robert et al., 2011 | NS | Specifications |

Thermal, freezing and thawing, AAR |

- To minimize concrete cracking

- To allow appropriately stripping of the tunnel formwork | |

| Lai et al., 2017 | FS |

Double arch tunnel (L = 320 m) |

Close to portal, more wide crack can develop due to weather condition |

- Chinese maintenance code for highway

- Crack, Seepage, Strength, Void are focused | |

| Maeda et al., 2018 | FS |

82 NATM tunnels 17 conventional tunnels | NS |

- TCI (Tunnel lining Crack Index)

- Every crack can follow its progress by surface image photographing | |

2. NATM터널 조사의 개요

2.1 외관조사

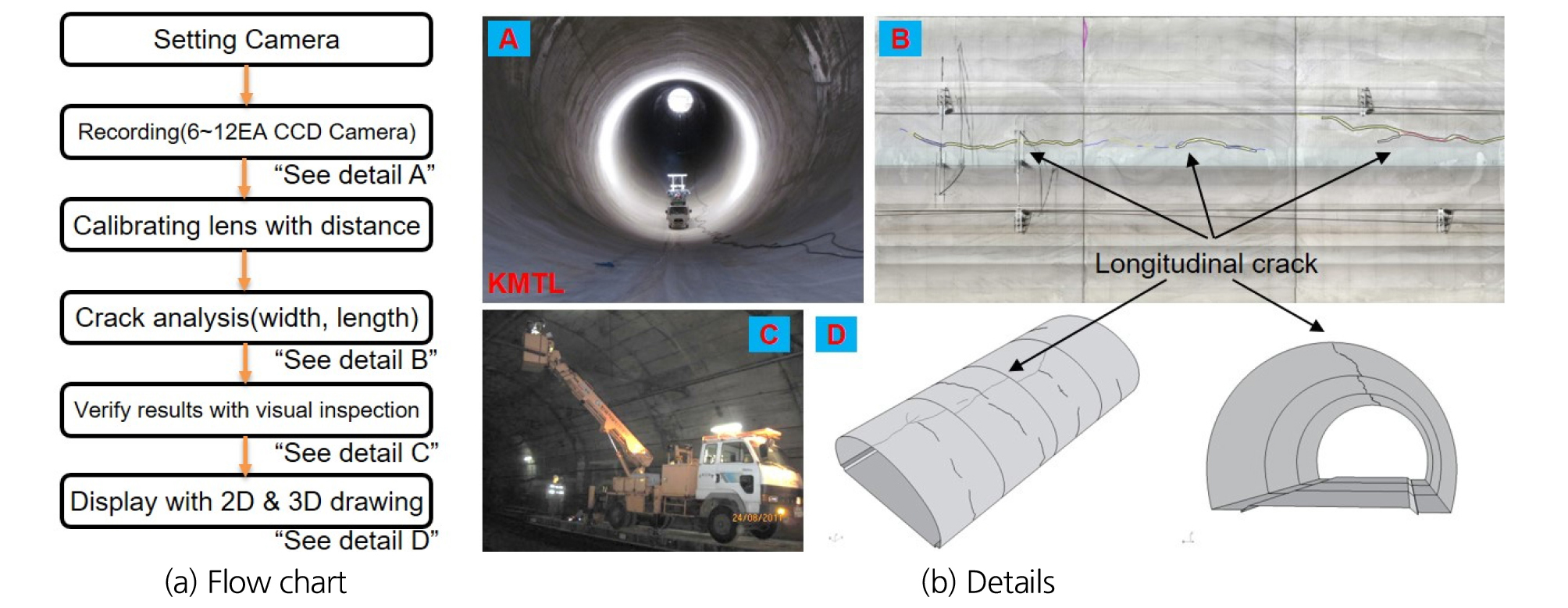

사고 및 재해피해 조사목적 이외에 시행되는 정기적인 유지관리는 안전점검 및 정밀안전진단 세부지침(터널-MOLIT, 2017)의 절차에 의해 결함조사, 원인분석, 상태평가, 안전성평가, 종합평가 등을 실시하게 된다. 결함조사는 기술자가 육안으로 조사하는 방식이나 터널의 대단면, 연장, 조사시간 제약 등을 고려하여 최근에는 연속된 광학 CCD카메라 이미지(Fig. 1(b)의 [A]) 및 레이저를 이용하여 3차원 좌표 취득 후 조사자가 이를 재확인하는 절차를 채택하는 추세이다(Fig. 1(b)의 [C]). 광학장비에 의한 영상취득 및 조사 절차는 Fig. 1(a)와 같으며, 라이닝에 대한 상태에 대한 평가는 균열, 누수, 파손 및 손상, 재질열화를 Table 2와 같은 기준으로 점수를 부여함으로써 평가한다.

Table 2. Scores for state assessment of unreinforced NATM lining

| Grade | a | b | c | d | e | Percent (%) |

| Crack | 0~2 | 3~5 | 6~8 | 9~11 | 12~13 | 44.4~48.1 |

| Leakage | 0 | 1 | 2 | 3 | 4~5 | 14.8~18.5 |

| Damaged thickness | 0 | 0 | 1 | 2 | 3 | 11.1 |

| Deterioration | 0 | 0 | 4 | 5 | 6 | 22.2 |

2.2 라이닝 두께 조사

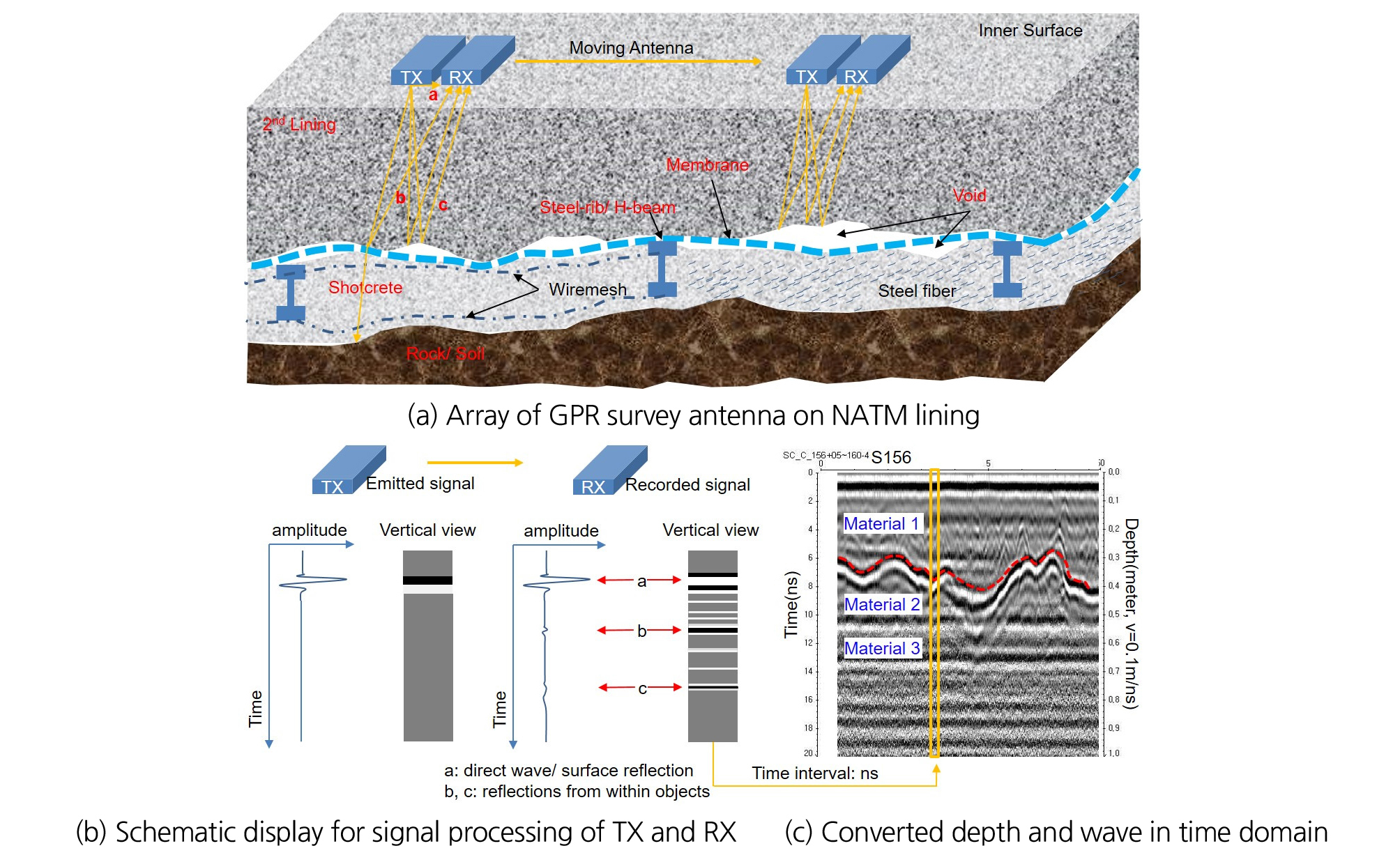

터널 라이닝의 결함조사 항목의 하나인 라이닝손상 두께에 대한 평가는 초음파를 이용한 탐사, 탄성파를 이용한 탐사, 전자파를 이용한 탐사 등이 가능하나 조사의 연속성 및 무근 라이닝에 대한 분해 해상도를 고려하여 터널 라이닝 두께 평가에는 전자파를 이용하는 GPR탐사가 일반적으로 사용되고 있다. GPR탐사는 10 MHz~수 GHz 주파수 대역의 전자기파의 반사시간과 속도를 이용하여 얇은 지반 및 균질한 콘크리트 매질의 내부상태를 파악할 수 있어 지표투과 레이다법 또는 전자기 반사법이라고도 한다. 안테나를 통해 방출되는 전자기파의 속도()는 파동방정식에 따라 파장()으로 표현 가능한 탐사 깊이와 활용 가능한 주파수의 주요 대역인 중심주파수()로 다음 식 (1)과 같이 표현되며, 이를 이용하여 안테나의 중심주파수를 결정한다.

| $$v\;=\;f\;\bullet\;\lambda\;$$ | (1) |

전자파가 전기적 특성이 다른 두 매질을 전파하는 경우, Fig. 2(a)와 같이 경계부의 상태에 따라 입사각과 동일하게 반사하거나 일부는 접합된 다음 매질로 계속해서 굴절하게 된다. 이때, 전자파의 반사는 두 매질의 전기적 임피던스 차이에 의해 발생하며, 이러한 전기적 임피던스는 매질의 유전율에 영향을 받으며 아래 식 (2)와 같이 표현된다.

| $$Reflective\;Wave=R\bullet Incident\;Wave,\;\;R=\frac{\sqrt{\varepsilon_1}-\sqrt{\varepsilon_2}}{\sqrt{\varepsilon_1}+\sqrt{\varepsilon_2}}$$ | (2) |

여기서, , 매질의 유전율을 뜻한다. 전자파는 매질의 유전상수 차이가 매우 큰 두 매질을 투과할 때 강한 반사가 일어난다. 이 경우 전자파의 반사량이 투과량에 비해 매우 크기 때문에 표면 하부의 상태 측정이 어렵고, 반사 강도가 크다는 것은 전자파의 투과량이 적어 측정 가능심도가 작아질 수 있다. 또한, 전자파는 매질의 유전상수에 따라 에너지의 진행속도와 에너지 흡수율에 영향을 받는다. 매질 내 전자파의 속도는 아래 식 (3)과 같이 진공에서 빛의 속도(c = 2.998 ‧ 108 m/s)를 기준으로 상대유전율()에 반비례하게 된다.

| $$v=\frac c{\sqrt{\varepsilon_r}}$$ | (3) |

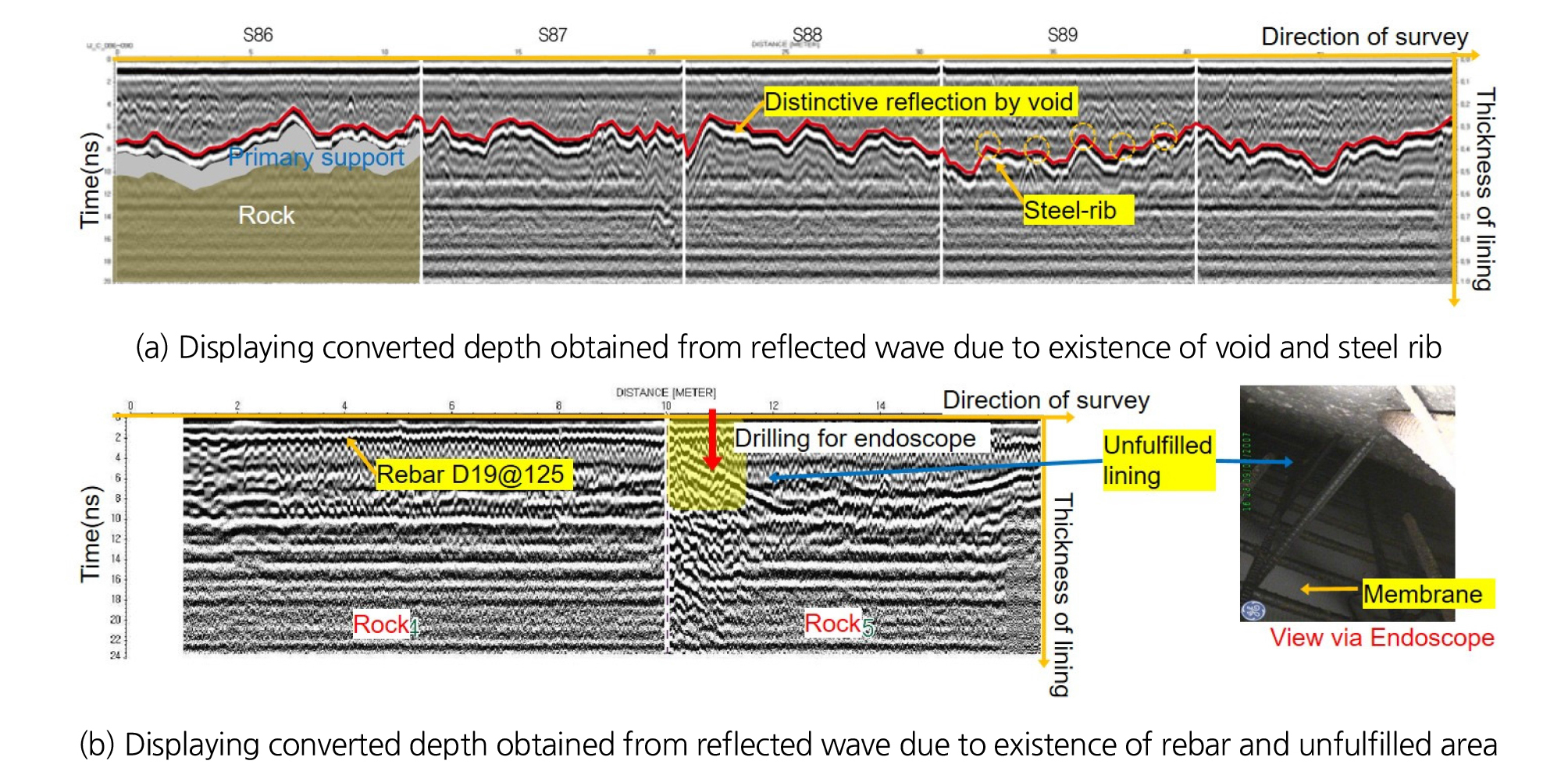

Fig. 2(b)와 같이 GPR안테나에서 샘플링 단위시간(time interval, ns) 마다 펄스를 방출하고 반사된 신호를 분석하여 Fig. 2(c)와 같이 시계열의 연직면을 음영으로 나타내게 된다(Hugenschmidt and Mastrangelo, 2006). 전용프로그램(Reflex/w, ver5.05)을 사용하여 콘크리트의 유전율 값에 따른 속도를 입력하여 Fig. 3같은 분석들을 수행한다. Fig. 3(a)는 지보재와 콘크리트라이닝 사이의 공간 및 강지보 설치에 따른 강한 반사신호가 탐지된 예를 보여주며, Fig. 3(b)는 철근배근 및 철근피복 상태, 규모가 큰 채움 부족 및 공동 등을 평가할 수 있는 사례를 예시하였다.

3. NATM 터널(무근)의 정밀안전진단 상태평가

3.1 NATM 터널(무근)의 정밀안전진단 상태평가 방법

NATM 터널로 시공된 무근라이닝의 상태평가 항목은 균열, 누수, 파손 및 손상, 재질열화의 항목으로 라이닝 지수를 산정하는 총 점수는 27점인 바 이중에서 균열로 인한 점수는 Table 3과 같이 13점으로 균열 중요도는 48.1%이다. 전체 터널 연장을 평가길이로 나누는 바, 일반적인 평가길이(Sheet)는 시공이음 3~4개 스팬(Span)으로 약 30 m를 기준으로 구조물 경계 또는 신축이음 등을 고려하여 책임기술자가 조정 할 수 있도록 하고 있다. 평가길이별 조사된 균열의 등급은 구조적 균열(설계오류로 인한 균열, 외부 하중에 의한 균열, 단면 및 철근량의 부족에 의한 균열), 진행성이 확인된 균열, 다음 스팬에 연속적으로 이어져 있는 균열, 균열 면적율이 조사면적의 20% 이상인 균열, 쪼개짐 형태(breakage)의 균열 등은 부여된 등급보다 하향하여 평가할 수 있도록 규정하고 있다.

Table 3. Scoring depending on width of cracks in state assessment of unreinforced NATM lining

| Grade | a | b | c | d | e |

| Width of crack, w | w < 0.1 mm | 0.1 mm ≤ w < 0.3 mm | 0.3 mm ≤ w < 1 mm | 1 mm ≤ w < 3 mm | 3 mm ≤ w |

| Scores | 0~2 | 3~5 | 6~8 | 9~11 | 12~13 |

또한, 파손 및 손상의 항목은 3점으로 무근 라이닝에서의 중요도는 11.1%이며 Table 4와 같이 라이닝 두께를 설계두께와 비교하여 평가하는 것으로 GPR탐사 결과를 반영 할 수 있으며, 두께 부족 면적율이 20% 이상일 경우 부여된 등급보다 하향하여 평가할 수 있도록 규정하고 있다.

Table 4. Scoring depending on damaged thickness of unreinforced NATM lining

| Grade | a | b | c | d | e |

| Damaged thickness, d | none | d < 1/6 ‧ | 1/6 ‧ ≤ d < 1/3 ‧ | 1/3 ‧ ≤ d < 1/2 ‧ | 1/2 ‧ < d |

| Scores | 0 | 0 | 1 | 2 | 3 |

3.2 정밀안전진단이 실시된 터널

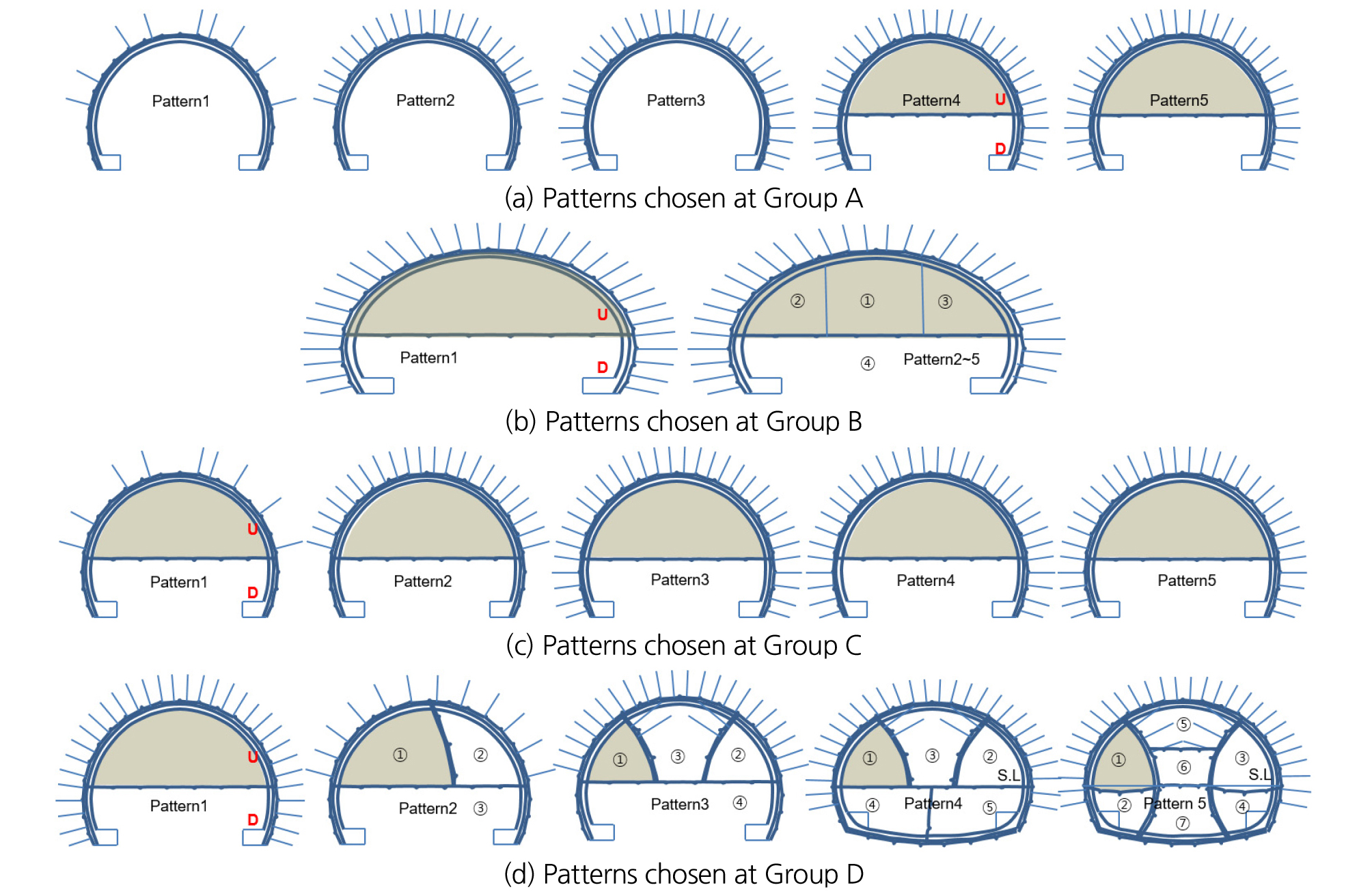

NATM으로 시공되어 1999년 이후로 준공된 터널들은 최초 정밀안전진단을 2010년 실시하였으며 정밀점검 및 정밀안전진단 세부지침(터널)편에 의거하여 외관 및 내구성을 반영한 상태평가를 실시하였다. 12개의 터널은 단면의 크기에 따라 도로터널 4개소를 Group A, Group B로, 단면크기가 거의 유사한 철도터널 6개소를 인버트 시공유무에 따른 Group C, Group D로 구분하여 종방향균열 발생 특성과의 연관성을 분석하였다. 각 터널별 치수, 지질특성과 설계지보 현황은 Table 5와 같다.

Table 5. Summary of tunnels studied in this paper

U/D: Up and down sectional excavation, M: multi-sectional excavation, single/ double: single/ double rebar reinforcement

4. 정밀안전진단 결과를 반영한 종방향균열 발생 요인 분석

종방향균열과 관련된 분석을 위해 Table 5에서 제시한 터널 용도에 따라 도로터널 4개와 철도터널 8개로 구분하고 외관조사 결과와 연계하여 굴착지반 상태를 나타내는 지보패턴 및 지보재의 시공 조건, 재료적 특성, 라이닝 두께 등을 분석한 내용은 다음과 같다.

4.1 지보패턴의 영향

NATM 터널 설계는 지반상태에 따른 지반 자체의 아칭효과 정도에 따라 굴착 지보패턴 5~6개를 미리 계획하며 시공 중 계측에 따라 이를 반영하여 적합한 지보를 변경하게 된다. Müller (1978)는 토사지반의 NATM 터널은 가능한 빠르게 폐합하여 지표침하를 예방하여야 한다고 할 정도로 지반에 따라 NATM의 시공 중 다양한 사고가 보고되고 있는 실정이다(HSE, 1996; KTA, 2010). 본 논문에서 분석된 터널은 토사가 아닌 암반을 주로 굴착하는 터널로 제한하였다. 검토된 12터널 56 km에 대한 지보패턴에 따른 단면형상, 굴착방법의 개략적인 특성을 Fig. 4에 나타내었다. Group A는 상단부 반지름이 7.4 m로 작아 지반상태가 양호한 경우(Pattern 1~3) 전단면 굴착을 시행한 2개 터널을, Group B는 상단부 반지름이 10.1 m로 상 ‧ 하 및 다단면 굴착을 한 2개 터널을 선정하였다. 상단부 반지름이 9.1 m로 상 ‧ 하반으로 굴착한 6개소를 Group C, 다단면 굴착 및 인버트를 시공한 2개 터널을 Group D로 구분하였다.

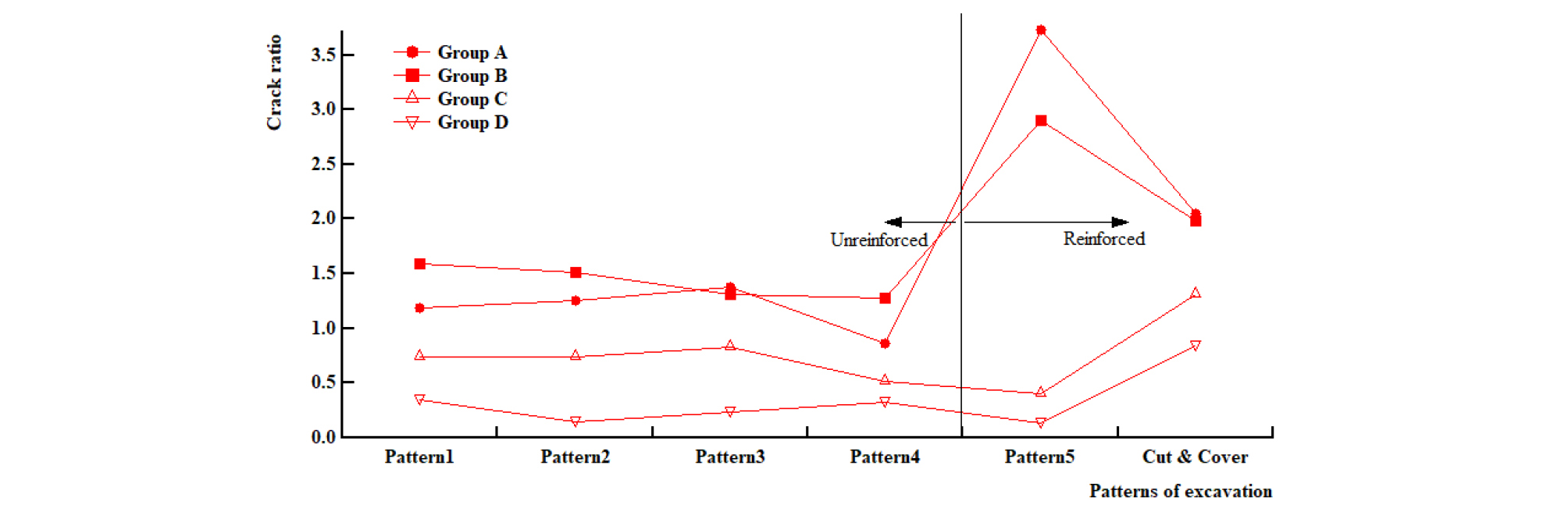

각 터널에 대한 균열발생밀도(Crack ratio, 발생 균열 연장을 조사된 터널 연장으로 나눈 값)를 Table 6과 같이 정리하였으며, Fig. 5에 도시하였다. 무근구간(Pattern 1~4)에서 도로터널(Group A, B)이 철도터널(Group C, D)에 비해 단위길이 당 균열발생율이 2.7배 높으며, 개착 및 철근보강(Pattern 5) 구간에서는 3.5배로 증가하였다. 용도별 특수성 이외에 라이닝의 보강 유 ‧ 무 따른 터널의 특징에서 무근구간 대비 철근구간의 균열발생은 도로터널 2.1배, 철도터널 1.6배로 균열발생밀도가 증가한 것으로 나타났다. 또한, 단면이 작은 Group A가 대단면인 Group B와 비교하여 발생 균열이 적으며 동일한 형상에서 인버트가 시공된 Group D가 일반구간(Group C)에 비해 균열발생밀도가 낮은 것으로 분석되었다. 도로터널 내부의 온도변화는 철도터널에 비해 큰 변화폭을 감안하여 Group A는 강원지역의 온도 영향 및 차량운행 환경이 주요한 영향으로, Group B는 대형단면인 상단부 반지름의 크기와 차량운행 환경이 균열발생밀도에 철도터널에 비해 영향을 주고 있는 것으로 판단된다.

Table 6. Summary of crack ratios according to excavation patterns

무근라이닝의 경우, Group A, B, C의 지보패턴별 균열발생밀도 경향은 Fig. 5와 같이 유사하며 도로터널(Group A, B)에서 가장 높고, 철도터널인 Group C 및 D에서 상대적으로 낮았으며, 이중 Group C와 비교하여 상대적으로 짧은 연장 및 인버트를 시공한 Group D가 가장 낮게 분석되었다. Group D의 Pattern 4~5는 인버트를 시공한 경우로 상대적으로 낮은 균열발생밀도와 철근의 균열제어로 Pattern 5에서 가장 낮은 균열밀도가 확인되었다.

기존 연구로 Seo (2001)가 분석한 서울지하철 5~8호선 구간의 초기점검 결과에서는 지반 조건의 변화와 라이닝에 발생되는 균열의 뚜렷한 연관성은 없는 것으로 분석하였었다. 금번 분석된 결과도 이와 유사한 결과로 터널의 굴착방법, 지보조건, 기하조건으로 변동성을 보이는 균열발생밀도는 지반조건 만의 변화로 나타내는 지보패턴별 분석은 한계가 있는 것으로 판단된다.

4.2 지보재 시공조건의 영향

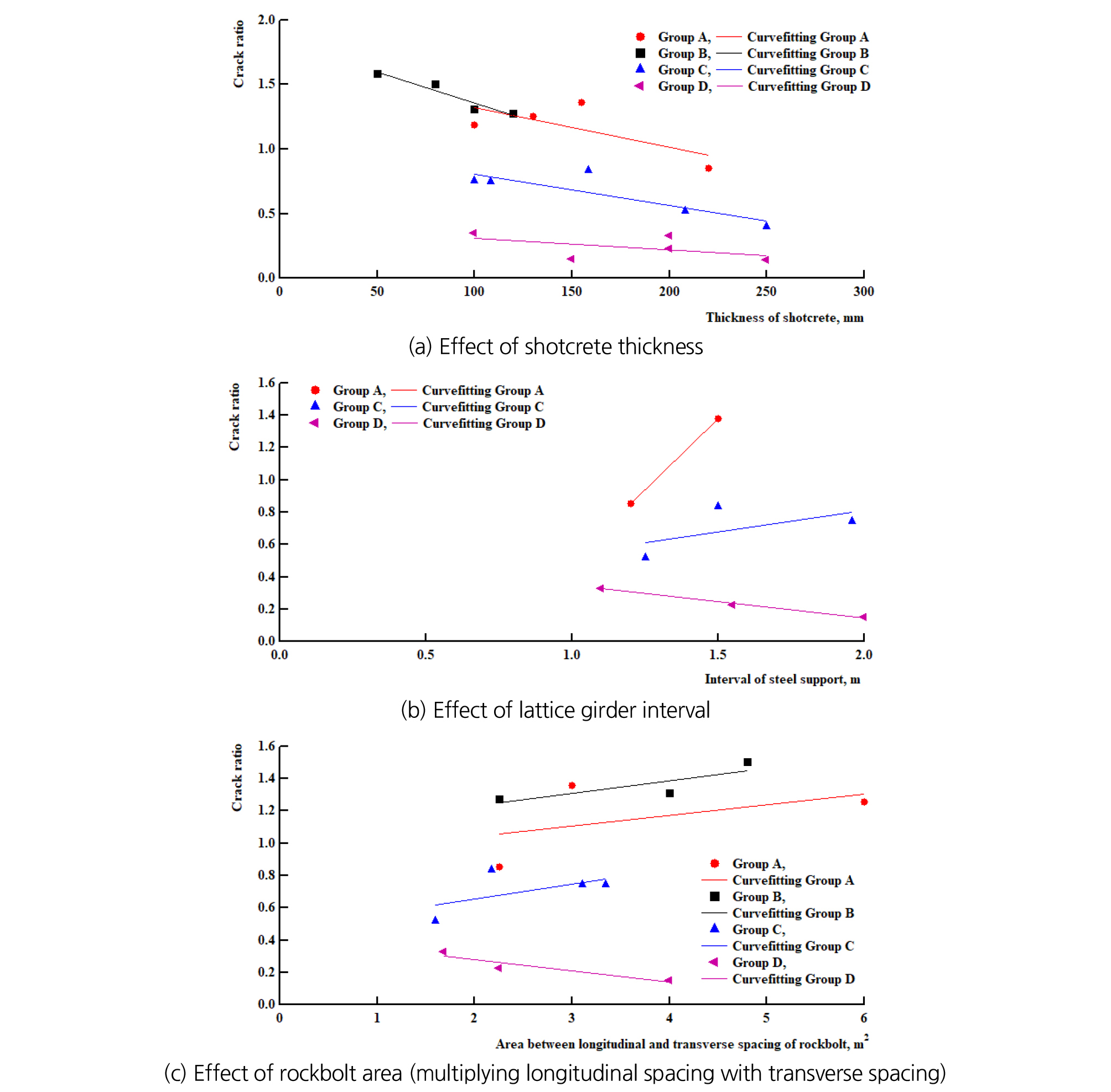

Appendix Table 1과 같은 지보패턴을 구성하는 숏크리트 두께, 강지보의 간격, 록볼트의 간격 등의 지보재 시공환경에 따른 종방향균열 발생밀도를 철근구간이 배제된 지보패턴 1~4에 대하여 Fig. 6과 같이 나타내었다. 동일 지보패턴에서는 숏크리트 두께가 두꺼울수록, 강지보 간격이 좁을수록, 록볼트 유효면적(종 ‧ 횡 간격으로 정의되는 면적)이 촘촘할수록 종방향균열 발생밀도는 낮게 나타났다.

숏크리트의 두께가 두꺼울수록 균열발생밀도는 감소하며 도로터널에 비해 철도터널에 그 경향이 더 큰 것으로 분석되었다. 상단부 반지름이 가장 큰 Group B가 균열발생 영향이 상대적으로 크게 나타났다. Group B의 경우 지보패턴 1~4에서는 강지보재를 설치하지 않았으므로 Fig. 6(b)에서 제외되었다. 강지보의 간격이 넓을수록 Group A, C의 종방향균열밀도가 높은 것으로 분석되었고, 록볼트의 유효면적이 넓을수록 유사한 경향을 보이고 있다. Group D에서는 인버트 시공과 상대적으로 짧은 연장 등의 시공조건으로 균열밀도가 상이하게 분석된 것으로 판단된다.

4.3 콘크리트라이닝 재료 특성의 영향

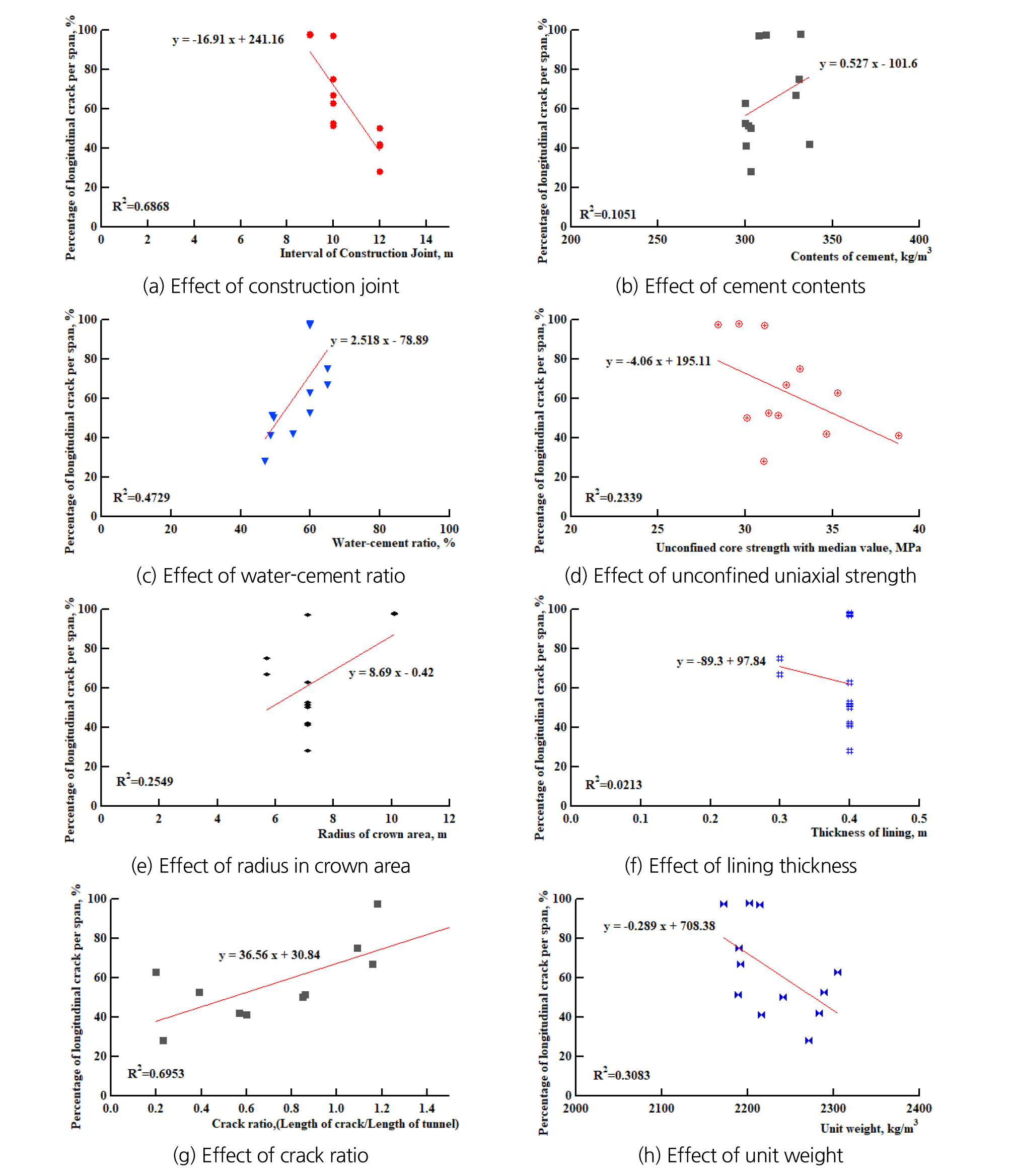

객관적인 외관조사를 위해 광학스캐너를 활용하여 조사의 신뢰도를 높인 12개 터널에서 무근 라이닝 4,629개 스팬의 균열 형태 및 분포를 Table 7과 같이 분석하였다. 천단에서 좌 ‧ 우 Spring line을 반으로 나누는 가상선으로 외관조사망도에서 좌측아치(LC)-천단(C)-우측아치(RC)의 영역(Fig. 10 참고)을 분석하였다. 또한, 해당 영역에서 종방향균열이 확연한 길이 5 m 이상 개소(10미터 종방향 시공이음의 50%를 기준으로 하였음)와 균열 보수부를 포함하여 스팬별 발생 물량을 산정하였다. 정밀안전진단 시험 자료 및 기존 문헌들에서 종방향균열의 원인으로 언급된 물-시멘트비, 시멘트함유량, 일축압축강도, 단위중량, 시공이음간격 등의 재료적 특성과 시공특성에 따른 균열발생밀도를 분석하였다.

Table 7. Summary of longitudinal cracks occurred in the lining dependent upon lining properties and construction circumstances

Thomas (2009)는 시공이음 연장이 길게 되면 품질관리가 곤란하여 종방향균열 발생밀도가 증가하는 것으로 분석하였으나 본 연구에서는 Fig. 7(a)에서 보여주는 바와 같이 상반된 결과로 시공이음이 길수록 균열밀도가 감소하는 경향을 보였다. 오히려, 라이닝 시공연장보다는 상단부 반지름의 크기(Fig. 7(e))가 종방향균열밀도에 영향이 있는 것으로 나타났다. 또한, 단위시멘트 함유량(Fig. 7(b)), 물-시멘트비(Fig. 7(c))가 클수록 종방향균열 발생밀도가 크게 분석되었으며 물-시멘트비와 상반된 일축압축강도(Fig. 7(d)), 단위중량(Fig. 7(h))이 클수록, 콘크리트라이닝 두께(Fig. 7(f))가 두꺼울수록 발생되는 종방향균열이 적게 발생하는 것으로 나타났다. 또한, Fig. 7(g)와 같이 균열발생밀도가 높은 터널에서 종방향균열 발생도 높게 나타나 서로 연관성이 있는 것으로 나타났다.

상기와 같은 분석을 고려할 때, 종방향균열의 발생원인으로 기존에 연구 중에 실제 정밀안전진단 중에 검토되어야 하는 적합한 상태평가 항목에 콘크리트라이닝 기하적 특성 및 라이닝 재료적인 특징을 반영하는 것이 기존의 균열폭 만을 고려하는 방법을 보완할 수 있을 것으로 판단된다.

4.4 콘크리트라이닝 두께의 영향

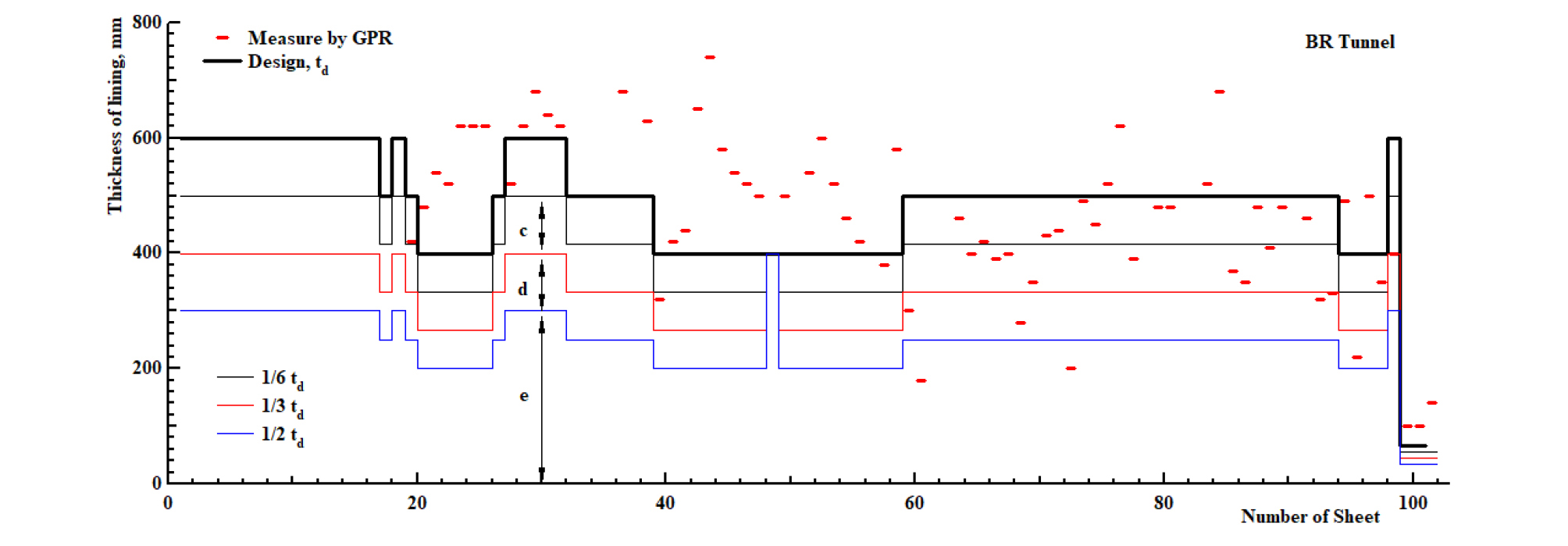

현재까지 시행되고 있는 라이닝의 상태평가는 시공이음 및 구조물 형식으로 구분한 3~4개의 스팬을 하나의 평가길이로 설정하여 Table 2에 따라 평가길이마다 결함별 최저점수를 부여하도록 규정하고 있다. 이중 라이닝 두께 분석을 위하여, 천장 중앙부에서 실시한 GPR 탐사 결과를 분석하여 Table 4에 따른 라이닝 두께 평가를 실시하였다.

한 예로, BR터널에 대한 분석사례를 Fig. 8에 도시하였다. 또한, Table 4에 제시된 1/6 ‧ , 1/3 ‧ , 1/2 ‧ 의 두께를 Fig. 8에서 실선으로 함께 표기하여, 해당 두께에 따른 평가를 가능하게 도시하였다. 기존의 라이닝의 파손 및 손상 항목은 라이닝 두께가 설계기준을 모두 만족하고 있는 상태에서 파손 및 손상을 평가하게 되어, 거의 모든 구간에서 정상적으로 평가되고 있었으나 GPR탐사의 결과를 볼 때 NATM터널 라이닝은 종방향으로 균등하게 타설되어 있지 않으며 Fig. 8 및 Table 8과 같이 부분적으로 설계기준을 만족하지 못하는 것으로 분석되었다.

Table 8. GPR survey to assess the relationship between lining thickness and the occurrence of crack

본 연구에서는 터널별 정밀안전진단에서 수행된 터널별 상태평가의 평가길이에서 GPR탐사 결과를 보면 라이닝의 두께가 부족함에도 평가되지 않은 스팬의 수와 함께, 기존 평가등급과 본 연구에서 제안된 방식을 적용한 등급을 Table 8에 나타내었다. 상태평가 지수산정은 라이닝 두께점수를 기존에는 양호한 것으로 평가한 반면 본 연구에서는 GPR분석결과를 설계기준 두께와 비교하여 점수를 부여하여 평가길이별 분석을 실시하였다. 라이닝 두께에 대한 고려를 하지 않은 평가지수에 비하여, 라이닝 두께를 고려한 평가 지수는 작게는 0.001부터 크게는 0.71정도 까지 증가됨을 알 수 있었으며, 평균 0.03정도의 차이로 상향 조정되어야 함을 Table 8에서 보여주고 있다. 라이닝의 현상태 평가를 위해서 두께에 대한 보정은 반영되어야 할 것으로 판단된다. 라이닝 두께 평가 점수를 “0”으로 평가하는 현 상태평가의 조정을 제안한다.

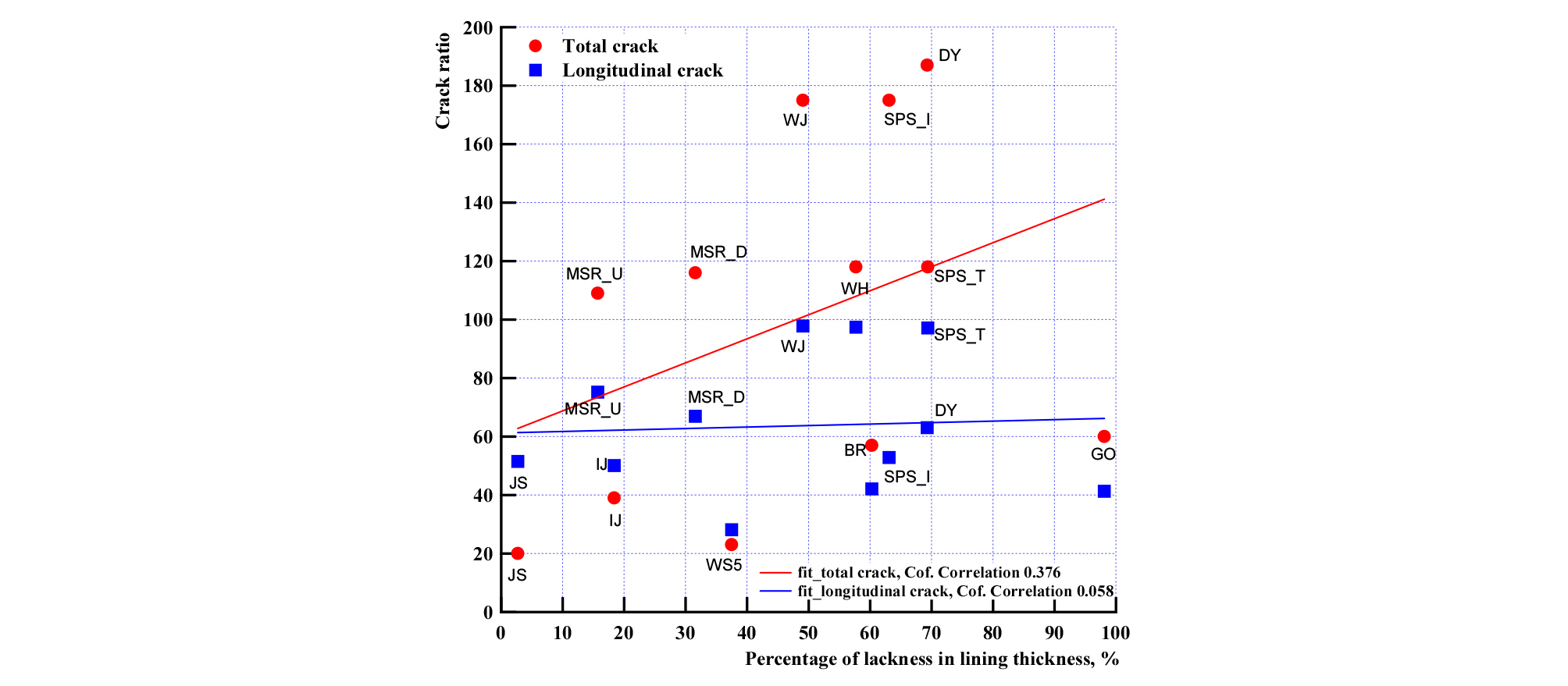

GPR탐사를 통해 라이닝 두께부족이 평가된 평가길이의 분포(Table 8의 3열)와 종방향균열밀도 및 전체균열밀도의 분포(Table 7의 8, 9열)를 Fig. 9와 같이 도시하였다. 라이닝의 두께가 설계기준 대비 부족한 구간이 많을수록 균열의 발생도 비례적으로 증가하고 있으며 종방향균열 발생 스팬보다는 전체균열의 발생과 더 연관성을 지닌 것으로 분석되었다.

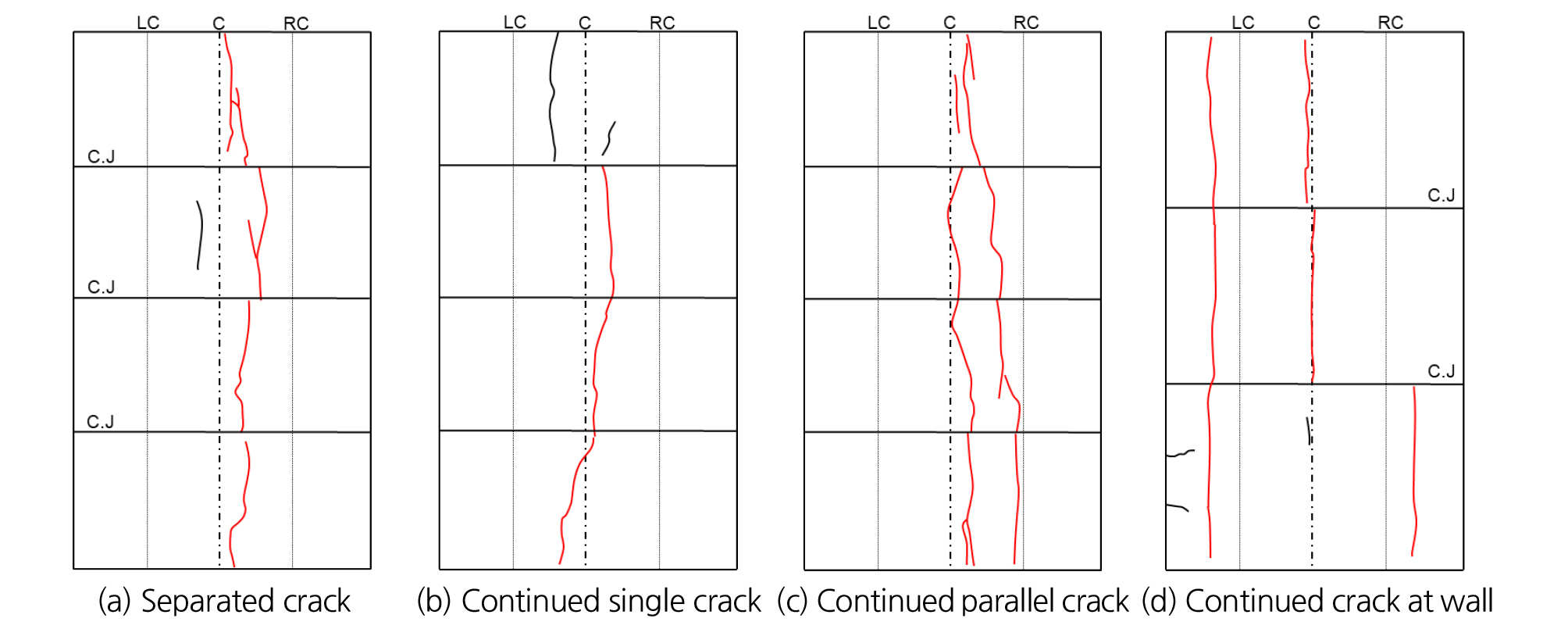

추가적으로, 일반적인 천장부 종방향균열의 형태는 Fig. 10(a)와 같이 분리 타설되는 스팬별 시공이음에 따라 단절된 상태로 조사된다. 현재 상태평가에서 다음 스팬에 연속하여 이어진 균열은 평가등급을 책임기술자가 하향조정 할 수 있다고 규정하고 있어 대부분 이를 반영하고 있지 않다. 따라서 지보재 표면의 상태가 반영된 것으로 판단되는 3개스팬 이상 연속한 종방향균열(Fig. 10(b), 10(c))에 대한 등급하향을 의무화하도록 제안하며, Fig. 10(c)와 같은 2열 이상의 종방향균열과 Fig. 10(d)의 S.L하단의 연속된 종방향균열에 대한 GPR탐사 등으로 배면상태를 면밀히 분석하여 안전성평가와 더불어 중점관리 할 수 있는 항목이 필요하다.

5. 결 론

국내 NATM터널 12개소에 대해 준공 후 10년 이후의 최초 정밀안전진단 결과에서 확인된 종방향균열의 원인분석을 위해 굴착지반을 나타내는 지보패턴, 지보재 상태, 라이닝의 재료 및 두께, 시공이음의 간격 등의 시공상태 등을 검토하여 다음과 같은 결론을 도출하였다.

1. 검토된 터널의 종방향균열 발생요인은 굴착방법, 지보재의 지보조건, 기하조건 등의 영향을 받으나, 기존의 지보패턴과의 관련성은 낮은 것으로 나타났다.

2. 지보패턴을 구성하는 지보재 중에서 숏크리트가 두꺼울수록, 강지보 간격이 좁을수록, 록볼트 유효면적이 좁을수록 종방향균열의 발생을 저감시키고 있는 것으로 분석되었다.

3. 기하적 특징으로 터널 상단부 반지름이 클수록, 시공이음 간격이 좁을수록 균열 발생밀도가 증가하였다.

4. 재료적 특징으로 물-시멘트비, 단위 시멘트함유량이 클수록 종방향균열 발생밀도가 증가하였으며, 일축압축강도, 단위중량이 클수록, 라이닝 두께가 두꺼울수록 감소하였다.

5. GPR탐사 등으로 라이닝 두께를 예측하여 이의 영향을 고려하는 경우 조사된 터널의 평균 라이닝 지수가 평균 0.03증가(작게는 0.01부터 크게는 0.71까지)하는 것으로 분석되어 라이닝 두께 부족을 고려하는 현실적인 상태평가 방안에 대한 검토가 필요하다.

6. 라이닝의 두께부족으로 인한 균열발생은 스팬별 종방향균열 만의 분포보다는 전체 발생 균열 분포와 연관성은 있는 것으로 나타났다.

7. 기존 정밀안전진단 라이닝 상태평가는 균열폭 만을 계측하여서 평가하였으나 터널의 기하적 특성, 지보재 특성, 라이닝의 두께 및 재료적 특징 등을 감안한 균열원인 분석과 평가로 보다 진단시점의 상태를 현실적으로 평가할 수 있는 추가적인 연구가 필요하다.